Sondern auch auf die späteren Betriebskosten der Gesamtanlage – und dies über den gesamten Lebenszyklus hinweg. Unter anderem aus diesem Grund ist es wichtig, die Einsatzbereiche der Technologien sowie ihre spezifischen Vor- und Nachteile zu kennen und entsprechend zu bewerten.

Grundsätzlich können Rückkühltechnologien in zwei Bereiche unterteilt werden:

- Geräte im Trockenbetrieb

- Geräte mit „benetztem Betrieb“ (besprüht, adiabatisch, hybrid, Kühltürme).

Für eine Bewertung massgebliche Faktoren sind im Wesentlichen der Kühlgrenzabstand, die Aufstellfläche sowie die Investitionskosten. Jedes einzelne Gerät besitzt darüber hinaus weitere spezifische Vor- und Nachteile, welche die Eignung für bestimmte Anwendungen/Anwendungsbereiche mehr oder weniger einengt. Diese Aspekte sollen im Folgenden näher betrachtet und anhand einer beispielhaften Auslegung bewertet werden.

Praxisbeispiel Kaltwassersatz

Um die Auswirkungen der spezifischen Vor- und Nachteile der verschiedenen Rückkühltechnologien „trocken“, „besprüht“, „adiabatisch“ und „hybrid“ auf eine reale Anlage fassen zu können, sollen alle Technologien in einem fiktiven Fallbeispiel gegenübergestellt werden.

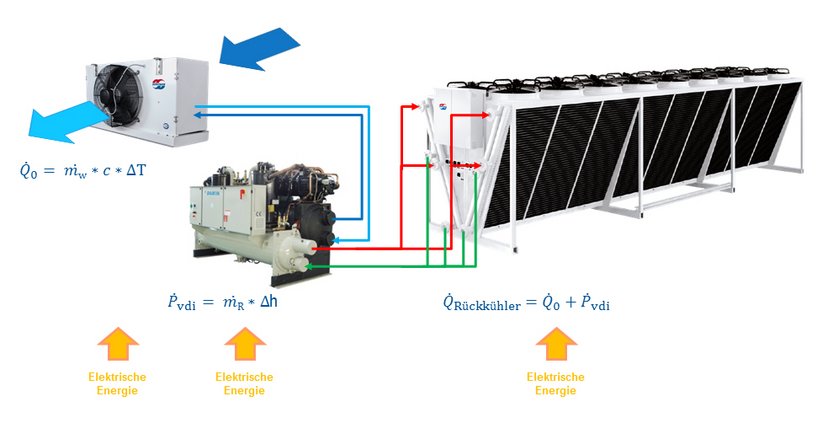

Zur Kühlung eines kontinuierlich ablaufenden Prozesses soll eine Kälteanlage mit einer Kälteleistung von Q0≈750 kW errichtet werden. Zur Kälteerzeugung soll ein Kaltwassersatz zum Einsatz kommen, welcher für die Luftkühler Kühlsole mit einer Grädigkeit von „6/12“ zur Verfügung stellt. Um die Wärme aus den Kühlräumen abführen zu können, ist natürlich ein Primärenergieaufwand P für den Antrieb der Verdichter (und Pumpen) notwendig. Über den Rückkühler ist dann die Summe aus Luftkühlerleistung Q0 und Antriebsleistung P abzuführen (vgl. Abb.2).

In der folgenden Betrachtung wird die jeweils verwendete Rückkühltechnologie („trocken“, „besprüht“, „adiabatisch“ und „hybrid“) auf verschiedenen Temperaturniveaus („40/45“, „35/40“, „30/35“ und „27/32“) verglichen. Alle Daten wurden für den Aufstellort Berlin D und für eine jährliche Betriebsdauer der Kältemaschine von 8000 Stunden unter Volllast errechnet (Prozesskühlung oder ähnliche Anwendung). Die Lufteintrittstemperatur beträgt für diesen Standort maximal 36 °C bei 33,6 Prozent relativer Luftfeuchte, was einer Feuchtkugeltemperatur von 23 °C entspricht.

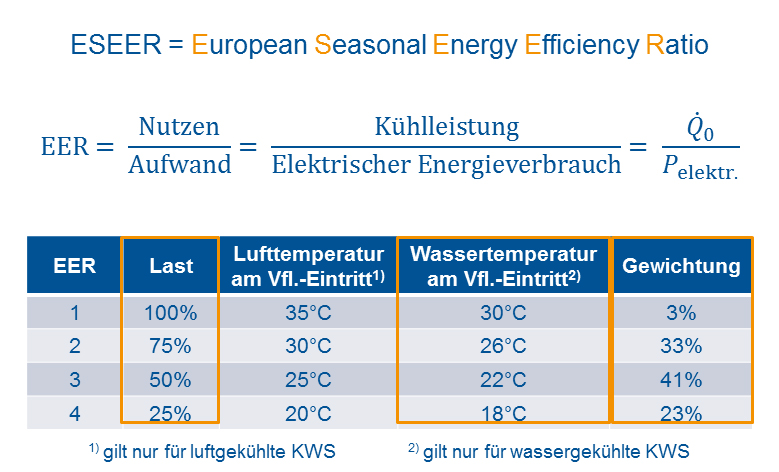

Statt die Energie-Effizienz eines Kaltwassersatzes nur im Volllastbetrieb mittels EER zu beurteilen, wird sie mit dem European Seasonal Energy Efficiency Ratio (ESEER) dargestellt. Dieser Wert wird als Produkt aus vier EERs unter Teillast errechnet. Diese EERs wiederum werden anhand einer genormten Temperaturverteilung für europäisches Klima unterschiedlich gewichtet – der Volllastbetrieb fliesst somit nur zu drei Prozent in das Gesamtergebnis ein. Wichtig hierbei: Der ESEER bezieht sich bei wassergekühlten Kaltwassersätzen per Definition auf ein Temperaturniveau von „30/35“ am Rückkühler.

Der für den Benchmark der Rückkühltechnik ausgewählte Kaltwassersatz weist laut Datenblatt einen ESEER (vgl. Abb.3) von 6,51 auf. Um die Austrittstemperatur von 30 °C am Rückkühler ganzjährig garantieren zu können, ist dann jedoch entweder eine Trockenkugeltemperatur am Aufstellort von maximal 25 °C einzuhalten oder es muss auf „benetzte“ Rückkühltechnologien zurückgegriffen werden, was wesentlich wahrscheinlicher ist. Dies bedeutet aber auch, dass neben der Energiebilanz eine (Betriebs-)Kostenbilanz für die verschiedenen Rückkühltechnologien erstellt werden muss, um die Verwendung von Wasser mit in Betracht zu ziehen bzw. den Vergleich fair darzustellen.

EER von Kältemaschine und Rückkühler

Dass die EERs der Kaltwassersätze bei sinkenden Verflüssigungstemperaturen besser werden, ist allgemein bekannt. Wenn aber, um dieses Ziel zu erreichen, Rückkühler mit grösseren Antriebsleistungen für die Ventilatoren zum Einsatz kommen müssten – welchen Sinn hätte das dann im Hinblick auf die Energieeffizienz der Gesamt-Anlage?

Bei Messungen konnte festgestellt werden, dass der der „Gesamt-EER“ bei sinkender Verflüssigungstemperatur steig. Die Absenkung des Temperaturniveaus am Rückkühler lohnt sich aus energetischer Sicht also in jedem Fall.

Beim Temperaturniveau „40/45“ fällt auf, dass der Trockenkühler im Vergleich zur besprühten oder adiabatischen Variante beim EER am schlechtesten abschneidet. Dies liegt darin begründet, dass die beiden „benetzten“ Varianten mit Wasser arbeiten und die notwendige primäre Wärmeübertrager-Oberfläche enorm verkleinert werden kann. Dies führt in aller Regel auch zu Geräten mit weniger Ventilatoren und somit zu einem niedrigeren Energiebedarf im Auslegungspunkt.

Wasserbedarf im Vergleich

Wie gross ist eigentlich der jährliche Wasserbedarf der einzelnen „benetzten“ Technologien?“ Bei spezifischen Messungen tritt der Trockenkühler besonders positiv in Erscheinung, da er als einziger komplett ohne Wasser auskommt (vgl. Abb. 4). Dies spart nicht nur wertvolle Ressourcen, sondern führt auch dazu, dass alle „Wasserthemen“ bei Planung, Errichtung und Betrieb entfallen. Es fällt auf, dass bessere EERs mit einem höheren Wasserbedarf einhergehen. Zudem scheint es zunächst so, als stünde der Mehraufwand an Wasser in keiner Relation zu der marginalen Verbesserung des EERs der Gesamtanlage. Auffällig sind auch die grossen Unterschiede zwischen den benetzten Kühlertypen. Der besprühte Trockenkühler kommt übers Jahr gerechnet von allen „benetzten Technologien“ mit der geringsten Menge Wasser aus. Dies liegt in der Intelligenz der Technologie begründet, welche dafür sorgt, dass Wasser im ganzjährigen Mittel mit einem Überschuss von 1,2 … 1,4 aufgegeben wird. Weiterhin erlaubt es die „Section Cycling“ genannte Methodik, im Teillastfall nur einzelne Ventilatorkammern zu benetzen. Dies führt abermals zu deutlich reduzierten Verbrauchswerten – ohne dabei Leistungseinbussen hinnehmen zu müssen.

Der adiabatische Rückkühler arbeitet im Vergleich mit einem wesentlich höheren Wasserüberschuss. Der um den Faktor 4 bis 5 höhere Wasserbedarf dieser Technologie liegt jedoch auch in einem niedrigeren Umschaltpunkt begründet, der zu einer grösseren Anzahl benetzter Betriebsstunden pro Jahr führt. Allerdings spielt der Wasserbedarf für eine Beurteilung der Betriebskosten eine eher untergeordnete Rolle, da die benötigten Wasserqualitäten und somit auch die Wasserbezugskosten grosse Unterschiede aufweisen.

Betriebskosten Kälteerzeugung

Beim Temperaturniveau „40/45“ ist der Trockenkühler die beste Wahl, da die Ventilatoren pro Stunde, in der Temperaturen unterhalb der Auslegungstemperatur des Geräts vorherrschen, mit dem Bruchteil ihrer Nenndrehzahl arbeiten (und dabei die Leistung in dritter Potenz sinkt). Alternativ können die Verflüssiger-Ventilatoren auch mit voller Drehzahl weiterbetrieben werden, um die Verflüssigungstemperatur über weite Strecken des Jahres zu senken (und die Anlage so noch effizienter zu betreiben). Die Absenkung der Verflüssigungstemperatur ist aus Kostengesichtspunkten generell zu befürworten. Allerdings müssen hierzu immer „benetzte Rückkühler“ zum Einsatz kommen. Dies bedeutet für die Betreiber einen höheren Aufwand bei Wartung/Inspektion und anderen Betreiberpflichten. Andererseits ist der problemlose Betrieb solcher Geräte über Jahrzehnte erprobt und durchaus beherrschbar, wenn die Randbedingungen eingehalten werden.

Freikühlbetrieb

Bei einer wie hier beschriebenen, ganzjährigen Anwendung ist grundsätzlich die Überlegung „Freikühlbetrieb – ja oder nein“ miteinzubeziehen. Prinzipiell ist diese Betriebsart jederzeit möglich, wenn ein zusätzlicher Plattenwärmetauscher in den Kühlkreislauf eingebunden wird. Ab einer bestimmten (auslegungsbedingten) „winterlichen“ Grenztemperatur können Rückkühler im Freikühlbetrieb eigenständig 750 kWh Wärme aus dem Prozess abführen und der Kaltwassererzeuger kann abgeschaltet werden. Es bleiben nur noch die Energiekosten für eine Umwälzpumpe und die Ventilatoren des Rückkühlers übrig. Dabei steigt der EER beträchtlich. Beim Trockenkühler „40/45“ steigt der EER im Freikühlbetrieb von 4,1 auf 31 an, und dies ab 1,5 °C Aussentemperatur. Das sind 1260 Stunden mit stark reduzierten Betriebskosten. Der Hybride Trockenkühler „27/32“ kommt im trockenen Freikühlbetrieb während 1044 Stunden sogar auf einen EER von 31,2.

Grundlegend profitiert jede Ausführung vom Freikühlbetrieb. Jedoch profitieren Rückkühlwerke mit grossen installierten Wärmetauscherflächen naturgemäss am meisten, da ihre Umschaltpunkte wesentlich höher sind als die der eher kleinen Geräte. Dies fällt besonders gut beim Trockenkühler und bei „Adiabatischen“ auf dem Temperaturniveau „27/32“ kostenmässig ins Gewicht.

Zusammenfassung und Ausblick

In dem hier vorliegenden Bericht werden die spezifischen Vor- und Nachteile verschiedener Rückkühltechnologien knapp dar- und gegenübergestellt. Weiterhin werden an einem konkreten Fallbeispiel die Auswirkungen auf die Gesamtanlage, speziell deren Energie- und Wasserbedarf, aufgezeigt. Dabei wird deutlich, dass es „den idealen Rückkühler“ nicht gibt. Vielmehr kommt es darauf an, projektspezifisch die vielversprechendste Rückkühltechnologie auszuwählen und sich dessen Vorteile langfristig im Sinne unserer Umwelt nutzbar zu machen. Zukünftig wären weitere Vergleiche dieser Art für unterschiedliche Leistungskategorien denkbar, da nicht ausgeschlossen werden kann, dass gewisse Effekte erst ab einer gewissen Leistung auftreten.

Prinzipiell kann jedoch festgehalten werden, dass die Entscheidung für oder gegen eine bestimmte Rückkühltechnologie nicht nur die Investitionskosten, sondern auch die späteren Betriebskosten der Gesamtanlage final bestimmt. Somit sollte der sorgfältigen und bedachten Auswahl der Betriebsweise der Anlage und daraus resultierend der Wahl der dafür am besten geeigneten Rückkühltechnologie, bereits in der Planungsphase grösste Aufmerksamkeit zukommen. Es ist nicht sinnvoll, „bewährte“ Anlagenkonzepte unbedacht gleichermassen über jedes Projekt „zu stülpen“.